De kolossale kunststof ‘vleugels’ van moderne windmolens kunnen met minder materiaal worden geconstrueerd. De bladen worden steeds langer (tot bijna 90 meter) en zwaarder (tot 12.000 kilo). Elke kilo besparing is winst, stelt Ivo Vrooijink, de eerste afstudeerder van de master polymer engineering. “En hoe minder de vleugels wegen, des te meer rendement je kunt behalen.”

Omdat het technisch bijzonder lastig is een windmolenvleugel uit één stuk te vervaardigen, worden de bladen samengesteld uit losse onderdelen, gemaakt van zogenoemde thermoharders. Deze kunststof wordt in vloeibare vorm toegepast en hardt uit in de vorm die de constructeur wenst. De componenten worden zo aan elkaar ‘geplakt’.

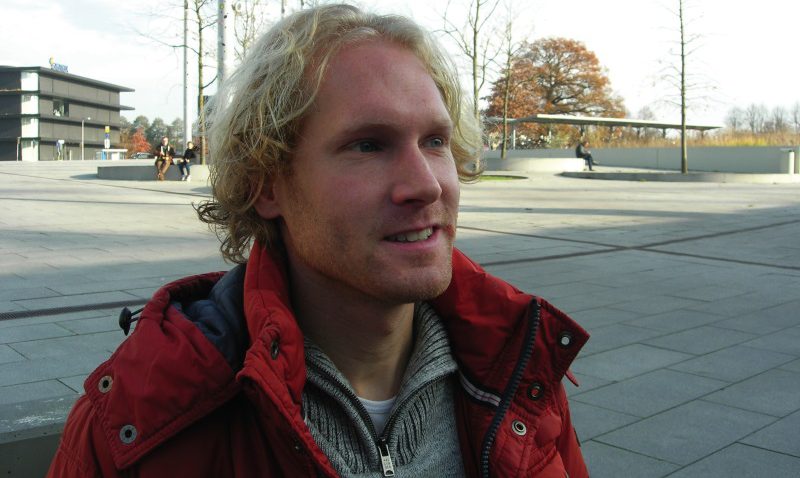

IJzersterk

Ivo Vrooijink (29), chemicus en laboratoriumbeheerder bij de Universiteit Twente, rondde zijn masterstudie polymer engineering bij Windesheim af met een onderzoek naar de kwaliteit van de verbindingen tussen de onderdelen van windmolenbladen. Bij hedendaagse molens bestaan de onderdelen uit thermoharde glasvezels die worden versterkt met polyesterhars. Zo’n samengesteld materiaal heet composiet. Composiet wordt steeds vaker toegepast in de auto-industrie en scheepsbouw, maar je vindt het ook terug in protheses, balkons, deurpanelen, bruggen, fietsen en campers. Boeing bouwt al vliegtuigen die voor de helft uit composiet bestaan. Constructeurs zijn vaak nog onzeker over de sterkte van de verbindingen tussen kunststof onderdelen. Dat komt omdat composieten een betrekkelijk nieuw materiaal zijn, de deskundigheid over de productieprocessen nog beperkt is en er nauwelijks onderzoek is gedaan naar aanhechtingen.

“Bouwers van windmolens gebruiken uit voorzorg meer materiaal dan strikt nodig is. Dat ze een grote veiligheidsmarge aanhouden, is logisch. Je wilt niet dat zo’n gigantische vleugel afknapt.” Vrooijink kon op basis van praktijktests aantonen dat het met de sterkte van de verbindingen wel goed zit. “Als je een vloeibare laag thermoharder aanbrengt op een al eerder uitgeharde plaat, dan treedt er bij die montage spanning en vervorming op. Dat was bekend.”

“Uit mijn tests is gebleken, dat de vervorming kleiner is dan tot nu toe werd aangenomen. Je kunt dus met dunnere en lichtere verbindingen veilige windmolenbladen bouwen. Die worden daardoor goedkoper en je hoeft minder kunststof te hergebruiken. De meeste kunststof wordt nog gemaakt van aardolie, dus hoe minder je er van nodig hebt, des te beter dat ook is voor het milieu.”

Vliegtuigvleugels

Vrooijink hoopt dat zijn bevindingen hun weg vinden naar ontwerpers en bouwers van vliegtuigvleugels. “Windmolenbladen zijn tegenwoordig qua vorm een soort vleugels waarbij de aerodynamische eigenschappen enorm belangrijk zijn voor het rendement. Als je met nauwelijks vervormingen molenbladen kunt construeren, dan geldt dat ook voor vliegtuigvleugels. Hoe dichter je bij hun ideale vorm komt, hoe makkelijker een toestel zal vliegen.”

HANS INVERNIZZI

Tips? Mail win@windesheim.nl

Windesheims lectoraat kunststoftechnologie doet onderzoek naar het hergebruik van thermoharde composieten. Jarenlang is tevergeefs gezocht naar een recyclemethode. De onderzoekers gooien het nu over een andere boeg. Het blijkt goed mogelijk het materiaal in stukken te snijden en opnieuw te verwerken. Zo krijgen afgedankte windmolenbladen en polyester bootrompen een tweede leven in oeverbeschoeiingen.